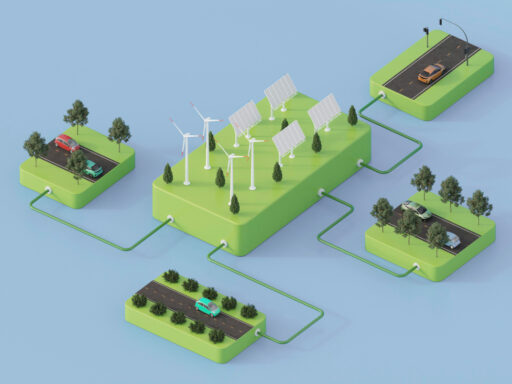

Współczesne zakłady przemysłowe w coraz większym stopniu opierają się na automatyce, sterowaniu cyfrowym oraz niezawodnym zasilaniu. Dlatego elektroenergetyczna niezawodność staje się jednym z kluczowych filarów skutecznego systemu utrzymania ruchu. Nawet krótkotrwałe przerwy w zasilaniu lub niewykryte wcześniej przeciążenia mogą prowadzić do poważnych strat produkcyjnych.

Typowe problemy instalacji elektrycznych w przemyśle

W zakładach produkcyjnych często spotykamy się z takimi zjawiskami jak:

- przeciążenia i przegrzewanie się przewodów wynikające z niewłaściwego doboru przekrojów lub rozbudowy instalacji bez modernizacji infrastruktury,

- luźne połączenia w rozdzielnicach, które powodują iskrzenia, spadki napięć i generują lokalne punkty zapalne,

- niewłaściwie dobrane zabezpieczenia nadprądowe, skutkujące zbyt częstym wyzwalaniem lub — odwrotnie — brakiem ochrony w przypadku zwarć,

- brak dokumentacji powykonawczej i schematów, co utrudnia szybką diagnostykę awarii i planowanie działań serwisowych.

Prewencja przez pomiary – inwestycja, która się opłaca

Jednym z filarów skutecznego utrzymania ruchu w zakresie elektryki są cykliczne pomiary i przeglądy instalacji:

- pomiary rezystancji izolacji – pomagają wykryć starzejące się przewody i ryzyko przebicia,

- pomiary impedancji pętli zwarcia – umożliwiają ocenę skuteczności ochrony przeciwporażeniowej,

- termowizja rozdzielnic – pozwala wykryć przegrzewające się styki, złącza i zaciski bez konieczności wyłączania zasilania.

Zastosowanie tych narzędzi w strategii predictive maintenance pozwala na planowanie modernizacji i minimalizację nieplanowanych przestojów.

Oznakowanie, dokumentacja i audyt

W wielu zakładach instalacje elektryczne były rozwijane przez lata, często bez ujednoliconej dokumentacji. W takich przypadkach warto rozważyć wykonanie:

- inwentaryzacji instalacji elektrycznej wraz z wykonaniem schematów jednokreskowych,

- oznakowania elementów instalacji zgodnie z normami PN-EN,

- audytu bezpieczeństwa elektrycznego, który wskaże obszary wymagające natychmiastowej interwencji.

Elektryk w dziale utrzymania ruchu – rola interdyscyplinarna

Nowoczesny elektryk w zakładzie przemysłowym to nie tylko fachowiec od wymiany bezpieczników. To specjalista łączący wiedzę z zakresu elektrotechniki, automatyki i diagnostyki, który aktywnie współpracuje z inżynierami mechaniki, automatykami i zespołem produkcyjnym.

Jego działania powinny skupiać się nie tylko na reakcji na awarię, ale również na:

- analizie przyczyn źródłowych (RCA),

- wdrażaniu trwałych rozwiązań eliminujących powtarzalność usterek,

- raportowaniu stanu technicznego infrastruktury elektrycznej.

Podsumowanie

Wdrażanie planowych działań diagnostycznych i modernizacyjnych w obszarze instalacji elektrycznych to dziś konieczność, nie luksus. Przemysł 4.0 wymaga nie tylko nowoczesnych maszyn, ale także stabilnej, bezpiecznej i udokumentowanej infrastruktury zasilającej.

Odpowiedzialność za tę część systemu spoczywa w dużej mierze na dziale utrzymania ruchu – dlatego warto regularnie szkolić zespół, korzystać z pomiarów i nie lekceważyć pozornie drobnych sygnałów ostrzegawczych.