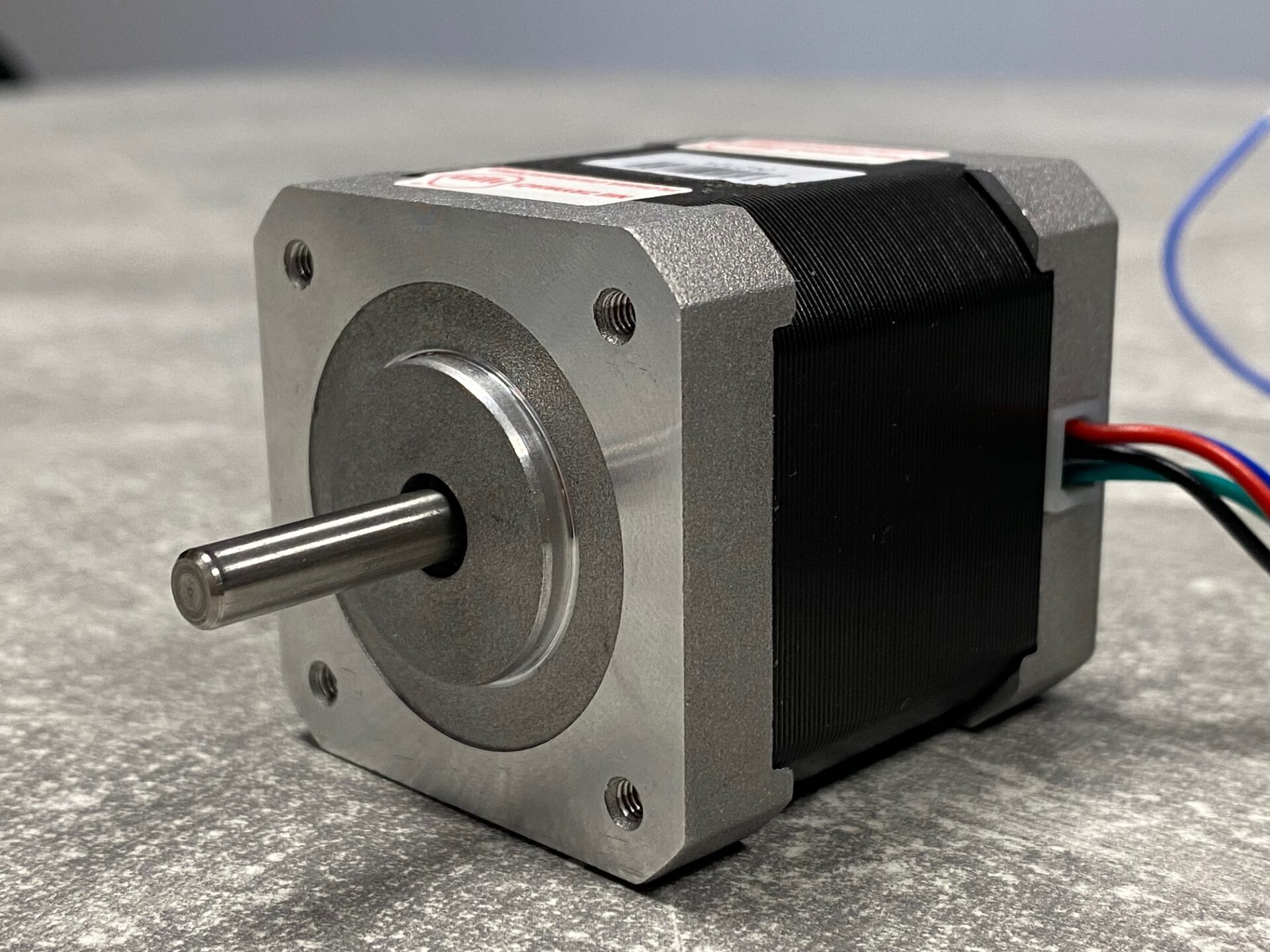

Silnik krokowy to unikalny rodzaj silnika elektrycznego, który obraca się o określony kąt (tzw. krok) w odpowiedzi na impulsy elektryczne. Zamiast obracać się w sposób ciągły, jak to ma miejsce w przypadku silników prądu stałego (DC) lub prądu przemiennego (AC), silnik krokowy wykonuje ruchy o stałych kątach, co czyni go idealnym do zastosowań wymagających precyzyjnej kontroli pozycji i prędkości. Ze względu na swoje specyficzne właściwości, znalazł szerokie zastosowanie w różnych dziedzinach, takich jak robotyka, automatyka przemysłowa, urządzenia medyczne czy drukarki 3D.

Budowa silnika krokowego

Silnik krokowy składa się z dwóch głównych części: stojana i wirnika. Stojan to nieruchoma część silnika, zawierająca zestaw cewek elektromagnetycznych, które generują zmienne pole magnetyczne. Wirnik, będący ruchomą częścią silnika, wykonuje określone ruchy kątowe w zależności od przyłożonego pola magnetycznego. Ze względu na konstrukcję, silniki krokowe można podzielić na trzy główne typy:

- Silniki krokowe o zmiennej reluktancji (Variable Reluctance)

- W silnikach tych wirnik wykonany jest z materiału ferromagnetycznego i posiada zęby, które przyciągane są przez uzwojenia stojana. Zmiana stanu uzwojeń prowadzi do przesuwania się wirnika z zęba na ząb.

- Silniki krokowe hybrydowe

- Są połączeniem silników o zmiennej reluktancji i silników o magnesie trwałym. Wirnik składa się z dwóch magnetycznych biegunów (północnego i południowego), co pozwala na bardziej precyzyjne kontrolowanie ruchu i większy moment obrotowy w porównaniu do silników o zmiennej reluktancji.

- Silniki krokowe z magnesem trwałym

- Wirnik w tego typu silnikach zawiera magnesy trwałe, które oddziałują z polami magnetycznymi generowanymi przez cewki stojana. Tego typu silniki charakteryzują się stosunkowo dużym momentem obrotowym, ale niższą precyzją w porównaniu do hybrydowych.

Zasada działania

Działanie silnika krokowego opiera się na sterowaniu sekwencyjnym przepływem prądu przez uzwojenia stojana. Każde przełączenie cewki powoduje przesunięcie wirnika o określony kąt. Przykładowo, w standardowym silniku krokowym 200 kroków przypada na jeden pełny obrót, co oznacza, że kąt jednego kroku wynosi 1,8°. Zwiększając liczbę kroków w jednym pełnym obrocie, można osiągnąć jeszcze większą precyzję, co jest kluczowe w wielu zastosowaniach.

Silniki krokowe mogą pracować w różnych trybach, takich jak:

- Tryb pełnokrokowy (Full Step)

- W tym trybie, cewki stojana są zasilane w określonej kolejności, powodując ruch wirnika o pełny krok przy każdym przełączeniu. Jest to najbardziej podstawowy tryb pracy, charakteryzujący się dużym momentem obrotowym, ale stosunkowo niską precyzją.

- Tryb półkrokowy (Half Step)

- W trybie półkrokowym silnik wykonuje kroki mniejsze o połowę niż w trybie pełnokrokowym, co zwiększa precyzję i zapewnia płynniejszy ruch. W tym trybie zasilane są jednocześnie dwie cewki, a następnie jedna, co redukuje wibracje silnika.

- Tryb mikrokrokowy (Microstepping)

- To najbardziej zaawansowany tryb pracy silnika krokowego, w którym zmienia się prąd zasilający uzwojenia w sposób ciągły, co pozwala na wykonywanie bardzo małych kroków (do ułamka pełnego kroku). Zapewnia to płynniejszy ruch, większą precyzję i redukcję hałasu, ale wymaga bardziej skomplikowanego sterowania.

Zastosowania silników krokowych

Silniki krokowe znajdują szerokie zastosowanie w urządzeniach wymagających precyzyjnego sterowania położeniem i prędkością. Do najpopularniejszych zastosowań należą:

- Robotyka: Precyzyjna kontrola ruchu ramion robotów, mechanizmów obrotowych oraz manipulatorów.

- Drukarki 3D: Dokładne przesuwanie głowicy drukującej oraz stołu roboczego, co pozwala na tworzenie trójwymiarowych modeli z dużą precyzją.

- Maszyny CNC: Sterowanie ruchem narzędzi w trójosiowych maszynach do obróbki materiałów.

- Sprzęt medyczny: Ruch mechanizmów w aparaturze do rezonansu magnetycznego (MRI), tomografii komputerowej (CT) i innych urządzeniach diagnostycznych.

- Urządzenia optyczne: Precyzyjne ustawianie soczewek w kamerach i mikroskopach.

- Napędy dysków twardych: Sterowanie ruchem głowicy odczytującej, umożliwiające szybki i dokładny dostęp do danych.

Zalety i wady silników krokowych

Zalety:

- Precyzyjna kontrola położenia: Dzięki pracy w dyskretnych krokach możliwe jest dokładne ustalanie pozycji wirnika bez potrzeby stosowania sprzężenia zwrotnego.

- Proste sterowanie: Silniki krokowe można kontrolować za pomocą mikrokontrolera lub dedykowanego sterownika bez potrzeby stosowania skomplikowanych algorytmów.

- Płynna praca w trybie mikrokrokowym: Tryb mikrokrokowy pozwala na redukcję wibracji i hałasu, co jest szczególnie ważne w aplikacjach wymagających cichej pracy.

Wady:

- Ograniczona prędkość: Ze względu na skokowy charakter ruchu, silniki krokowe osiągają mniejsze prędkości obrotowe w porównaniu do silników prądu stałego.

- Brak sprzężenia zwrotnego: Standardowe silniki krokowe nie posiadają informacji zwrotnej o położeniu, co może prowadzić do utraty kroków i błędów w pozycjonowaniu.

- Zwiększone zużycie energii: Silniki krokowe pobierają prąd nawet wtedy, gdy stoją w miejscu, co zwiększa ich zapotrzebowanie na energię w porównaniu do innych silników.

Podsumowanie

Silniki krokowe to niezwykle wszechstronne i precyzyjne urządzenia, które znalazły szerokie zastosowanie w automatyce, robotyce, medycynie i przemyśle. Choć posiadają pewne wady, ich zalety, takie jak precyzyjna kontrola pozycji i prostota sterowania, sprawiają, że są idealnym wyborem do wielu aplikacji wymagających dokładności i niezawodności. W miarę postępu technologii i rozwoju układów sterujących, silniki krokowe będą dalej udoskonalane, aby sprostać coraz bardziej wymagającym aplikacjom.